单机多工位机械手可以实现冲压自动化那些功能?

发布时间:2025-07-01 14:40:20 浏览:55次 责任编辑:东莞佑亿设备

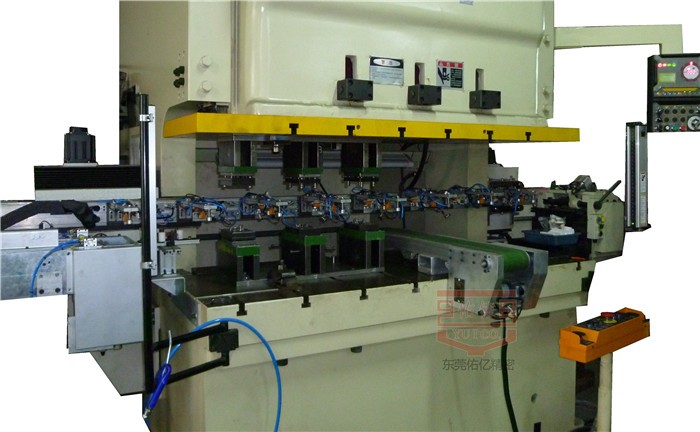

在现代化工业生产中,冲压自动化技术的革新对提升生产效率与产品质量起到了关键作用。其中,单机多工位机械手作为自动化冲压生产线的核心设备,凭借其多工位协同作业、高精度控制及智能化操作等特性,已成为实现冲压生产全流程自动化的重要技术载体。本文将从功能实现、技术优势、应用场景三个维度,系统阐述单机多工位机械手在冲压自动化领域的核心价值。

一、单机多工位机械手的核心功能实现

1. 多工位协同作业与精准搬运

单机多工位机械手通过集成夹紧举升单元、移送单元、横梁杆及吸盘抓手等模块,实现了工件在模具各工位间的无缝衔接。以汽车零部件冲压为例,机械手通过移送横杆将工件从首道工序依次搬运至后续工位,直至最后一道工序完成后,将成品精准放置于传送带上。这一过程通过与冲床曲轴编码器的实时同步,确保每个搬运动作与冲床运行周期完全匹配,搬运精度可达±0.05mm,生产节拍提升至10-15次/分钟。

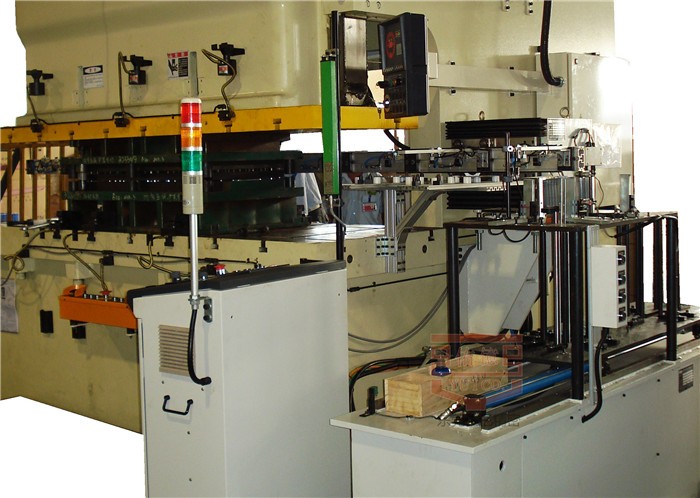

2. 高速动态响应与柔性生产

采用高性能伺服电机驱动精密研磨滚珠丝杆,配合高速直线导轨导向,机械手可在0.3秒内完成升降与水平移动动作。其干涉曲线自动生成功能可根据模具结构动态优化运动轨迹,支持不同工件尺寸的快速切换。例如,在电压力锅盖冲压生产线中,机械手通过人机界面输入产品参数后,可自动调整夹持力与移送速度,适应直径150mm至300mm的工件范围,产品切换时间缩短至5分钟以内。

3. 智能化安全控制与异常处理

设备配备多重安全互锁机制,包括:

实时监测系统:通过绝对式编码器以毫秒级扫描频率监控冲床曲轴角度,异常偏差超过0.1°时自动触发急停;

缺料检测功能:当某工位缺料时,系统自动跳过空位并记录异常,确保生产线连续运行;

故障自诊断:发生故障时,人机界面弹出报警画面并显示解决方案,例如“伺服电机过载:检查负载扭矩是否超出额定值30%”。

二、单机多工位机械手的技术优势

1. 生产效率的跨越式提升

单机多工位集成:通过一台冲床配合多工位模具,减少工件周转时间。以手机金属外壳冲压为例,传统单工位生产线需3小时完成1000件,采用单机多工位机械手后,生产时间缩短至1小时,设备利用率提升至85%以上;

连续冲程模式:压力机无需停机等待送料,机械手在冲床空行程中完成工件移送,生产节拍可达12件/分钟,较传统方式提升40%。

2. 人力成本与操作风险的双重降低

无人化作业:替代人工完成取料、放料、对中、搬运等动作,单条生产线操作人员从6人减少至1人,人工成本降低83%;

安全防护升级:机械手在封闭工作区域内运行,避免人工操作时的压伤、划伤风险,事故率下降90%。

3. 加工精度与产品一致性的保障

微米级定位控制:伺服电机与编码器构成闭环控制系统,重复定位精度达±0.02mm,确保冲压件尺寸一致性;

振动抑制技术:通过高级运动控制算法,将高速移送时的振动幅度控制在0.1mm以内,避免工件变形或模具损伤。

三、典型应用场景与行业价值

1. 汽车制造领域

在汽车底盘件冲压生产线中,单机多工位机械手可同步完成拉伸、修边、冲孔、翻边四道工序。以某车企B柱加强板生产为例,机械手通过三段式铝合金移送杆,在1.2米行程内实现工件180°翻转,单班产量从800件提升至1500件,模具寿命延长20%。

2. 家电五金行业

针对电饭煲内胆冲压需求,机械手配置真空吸盘与浮动支撑装置,可稳定抓取直径200mm、厚度0.5mm的铝板。通过自动适应不同冲床高度,设备换型时间缩短至30分钟,较传统方式效率提升3倍。

3. 精密电子领域

在笔记本电脑外壳冲压中,机械手采用光学摄像系统对中,定位精度达±0.01mm,配合数控液压拉伸垫,实现复杂曲面的一次成型,材料利用率从65%提升至80%。

结语

单机多工位机械手通过多工位协同、智能化控制与柔性生产能力,不仅重新定义了冲压自动化的技术标准,更成为企业降本增效、提升竞争力的关键装备。随着工业4.0的推进,其与物联网、大数据技术的深度融合,将进一步推动冲压行业向“黑灯工厂”模式演进,为智能制造注入新动能。

东莞市佑亿精密自动化设备有限公司

东莞市佑亿精密自动化设备有限公司