冲床多工位机械手在多工序冲压自动化生产中的关键作用

发布时间:2026-01-23 17:13:36 浏览:352次 责任编辑:东莞佑亿设备

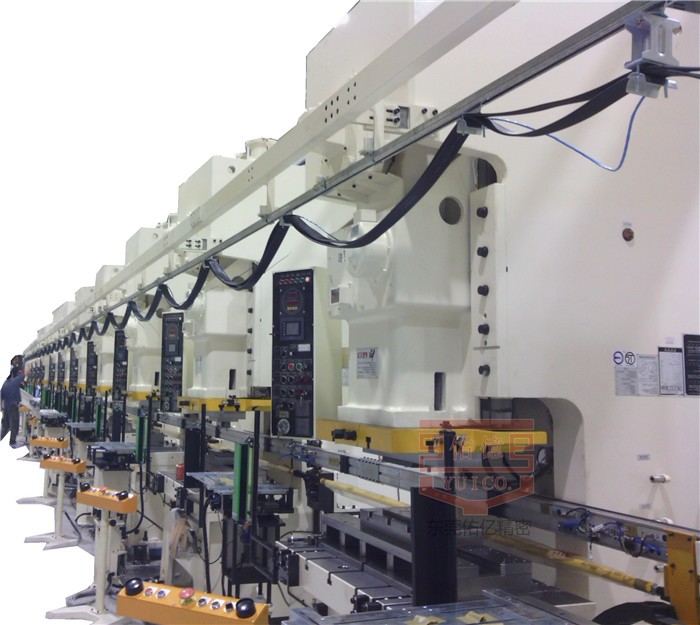

在汽车零部件、五金冲压、家电钣金等制造领域,多工序冲压一直是典型的高节拍、高精度生产场景。随着用工成本上升和安全生产要求不断提高,冲床机械手逐步取代传统人工上下料方式,成为多工序冲压自动化生产线中的核心装备。其中,冲床多工位机械手在提升效率、稳定品质和实现连续化生产方面,发挥着不可替代的作用。

一、冲床多工位机械手的结构与工作原理

冲床多工位机械手是一种专为多工序冲压生产线设计的自动化取放装置,通常由机械执行机构、伺服驱动系统、控制系统及检测反馈系统组成。

通过伺服电机、齿轮齿条、导轨及气动或液压执行单元的协同配合,机械手可在三维空间内完成工件抓取、移载、精准定位及工序衔接等动作。

该类冲床机械手能够与多工位冲床、级进模或单工程模具稳定配合,确保各工序之间的节拍一致性,为多工序连续冲压提供可靠保障。

二、显著提升多工序冲压生产效率

在传统多工序冲压生产中,人工上下料往往成为限制产能的关键因素,不仅节拍不稳定,还容易因疲劳影响效率。

冲床多工位机械手可按照预设程序高速运行,在稳定节拍下完成取料、移送与放料动作,有效缩短单件生产周期。

以实际应用为例,人工完成一次工件移载通常需要约 7–8 秒,而冲床机械手可将该时间缩短至 4–5 秒,生产效率提升明显。同时,机械手可实现长时间连续运行,为企业实现稳定高产提供有力支撑。

三、保障多工序冲压产品的一致性与稳定性

多工序冲压对工件定位精度和重复精度要求极高,任何微小偏差都可能影响后续工序质量。

冲床多工位机械手通过伺服控制系统,实现对工件抓取位置、移送轨迹和放置精度的精确控制,有效避免人工操作中常见的偏移、碰伤或定位不准问题。

在批量生产过程中,机械手可持续保持一致的动作精度,从源头保障冲压件尺寸稳定性和成品一致性。

四、推动冲压生产线实现自动化升级

作为冲压自动化的重要组成部分,冲床多工位机械手可与冲床、送料机、检测装置等设备组成完整的自动化冲压生产线。

在生产过程中,机械手根据设定程序自动完成各工序之间的工件转移,实现多工位连续冲压作业,减少人工参与,实现真正意义上的自动化生产。

这种自动化模式不仅有效降低人工成本和劳动强度,也为企业实现精益生产和智能制造奠定基础。

五、提升生产线的灵活性与适应能力

现代冲压生产对柔性化要求越来越高。冲床多工位机械手可通过更换夹具、调整程序参数,快速适应不同规格、不同形状工件的生产需求。

在产品型号频繁切换的应用场景中,该类冲床机械手能够帮助企业缩短换型时间,提高生产线整体利用率,更好地响应市场需求变化。

六、提高多工序冲压生产的安全水平

人工在冲床周边频繁作业,始终存在一定安全风险。冲床多工位机械手通过自动上下料方式,大幅减少人员进入危险区域的频次,从根本上降低工伤事故发生概率。

同时,机械手系统通常配备完善的安全防护与联锁机制,如安全光栅、急停系统等,在保障设备稳定运行的同时,为现场操作人员提供更高等级的安全防护。

结语

综合来看,冲床多工位机械手已成为多工序冲压自动化生产中不可或缺的关键设备。

它在提升生产效率、稳定产品质量、实现自动化运行、增强生产灵活性及保障作业安全等方面,均展现出显著优势。随着冲压行业向智能化、自动化方向持续升级,冲床机械手的应用价值也将进一步凸显。

东莞市佑亿精密自动化设备有限公司

东莞市佑亿精密自动化设备有限公司